Из чего делают мягкую резину. Из чего и как делают автомобильные шины (видео-обзор). Изделия из резины

Резина

Рези́на

эластичный материал, образующийся при вулканизации натурального и синтетического каучуков. Натуральный (природный) каучук (от индейского «слёзы дерева»: «кау» – «дерево», «учу» – «плакать») – затвердевший млечный сок (латекс) тропического растения гевеи. В кон. 15 в. каучук был привезён в Европу. В 1839 г. американский изобретатель Ч. Гудьир, нагревая смесь сырого каучука с серой и свинцом, получил новый материал, который назвали резиной (от греческого rezinos – смола), а процесс её получения – по имени бога огня Вулкана – вулканизацией. Резина – сетчатый эластомер; находясь в аморфном состоянии, она дольше, чем натуральный каучук, сохраняет свои механические свойства.

С развитием автомобилестроения резины, вырабатываемой из млечного сока гевеи, стало не хватать. Синтез первого искусственного (синтетического) каучука был осуществлён в 1931 г. русским химиком С. В. Лебедевым. Резину из каучука получают вулканизацией сложных композиций, содержащих, помимо каучука, вулканизующие агенты, активаторы вулканизации, наполнители, пластификаторы, красители, модификаторы, порообразователи, противостарители и другие компоненты. Каучук смешивают с ингредиентами в смесителе или на вальцах, изготовляют полуфабрикаты, собирают заготовки и подвергают их вулканизации при 130–200 °C. В результате вулканизации фиксируется форма изделия, оно приобретает необходимую прочность, эластичность, и другие ценные свойства. Деформация обратимого растяжения резины достигает 500-1000 %. Свойства резины существенно меняются при комбинировании каучуков различных типов или их модификации активными наполнителями (высокодисперсная сажа, силикагель). Резина почти не поглощает воду; при длительном хранении и эксплуатации стареет, снижается её прочность и эластичность. Срок службы зависит от условий работы и составляет от нескольких дней до нескольких десятков .

Резины общего назначения работают при температурах от –50 до 150 °C; используются для изготовления автомобильных шин, транспортёрных лент, приводных ремней, амортизаторов, резиновой обуви. Теплостойкие резины сохраняют свои свойства при 150–200 °C. Морозостойкие резины пригодны для эксплуатации при температурах (от –50 до –150 °C). Масло – и бензостойкие резины длительно работают в контакте с топливами, маслами, смазками и пр.; из них делают уплотнители, кольца, рукава, шланги. Резины, стойкие к действию агрессивных сред (кислоты, щёлочи, окислители), применяют при изготовлении уплотнителей, фланцев, шлангов химической аппаратуры. Диэлектрические резины с малыми диэлектрическими потерями и высокой электрической прочностью используются в изоляции проводов и кабелей, специальной обуви, перчатках, коврах и др. Электропроводящие резины идут на изготовление антистатических резинотехнических изделий, высоковольтных кабелей и кабелей дальней связи. Существуют также вакуумные, фрикционные, пищевые резины, медицинская резина, огнестойкая и радиационностойкая резина, а также прозрачные, цветные и пористые (губчатые) резины. Более половины мирового производства резины идёт на изготовление автомобильных шин.

Энциклопедия «Техника». - М.: Росмэн . 2006 .

Синонимы :

Смотреть что такое "резина" в других словарях:

Резинат … Русское словесное ударение

резина - ы, ж. РЕЗИНКА и, ж. resine <лат. resina смола. 1. Резина, резинка. Общее название Аптеркарское всех мастиковых соков, изтекающих собою через насечку коры из некоторых древес, каковы смолы сосновыя и елевыя, трепетин <терпентин? > и… … Исторический словарь галлицизмов русского языка

- (лат. resina смола). Упругая смола каучукового дерева, то же, что каучук. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. РЕЗИНА лат. resina. См. КАУЧУК. Объяснение 25000 иностранных слов, вошедших в употребление в … Словарь иностранных слов русского языка

- (от лат. resina смола) (вулканизат) эластичный материал, образующийся в результате вулканизации каучука. На практике получают из резиновой смеси, содержащей, помимо каучука и вулканизующих агентов, наполнители, пластификаторы, стабилизаторы,… …

РЕЗИНА, резинка жен., лат. (вообще смола); сухая тягучая, упругая смола каучукового дерева; каучук, ластик или тягучка. Резинные, резинковые помочи, подвязки. Резинковые калоши. Резинит муж. горная смола, упругое ископаемое. Толковый словарь Даля … Толковый словарь Даля

Вулканизат, гуммиластик, эформвар; покрышка; проволочка Словарь русских синонимов. резина сущ., кол во синонимов: 26 авторезина (1) … Словарь синонимов

Резина - (от латинского resina смола), эластичный материал, образующийся в результате вулканизации каучуков. Содержит также наполнители, пластификаторы, стабилизаторы и другие компоненты. Основная масса резины используется в производстве шин (свыше 50%) и … Иллюстрированный энциклопедический словарь

- (Rezina), город (с 1940) в Молдавии, на р. Днестр, в 6 км от ж. д. ст. Рыбница. 15,2 тыс. жителей (1991). Пищевая промышленность, производство стройматериалов. Известен с 15 в … Большой Энциклопедический словарь

РЕЗИНА, резины, мн. нет, жен. (лат. resina смола). Мягкое эластичное вещество, представляющее собой вулканизированный каучук. Изделия из резины. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

РЕЗИНА, ы, жен. 1. Эластичный материал, получаемый путём вулканизации каучука. 2. Покрышка (во 2 знач.) из такого материала (прост.). Резину тянуть (прост. неод.) затягивать какое н. дело, решение чего н. | прил. резиновый, ая, ое (к 1 знач.).… … Толковый словарь Ожегова

- – покрышки колес. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля.

Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами:

. эластичностью;

. способностью поглощать ударные нагрузки и вибрацию;

. низкой теплопроводностью и звукопроводностью;

. высокой механической прочностью;

. высокой сопротивляемостью к истиранию;

. высокой электроизоляционной способностью;

. газо- и водонепроницаемостью;

. устойчивостью к агрессивным средам;

. низкой плотностью.

Основное свойство резины — обратимая эластичная деформация — способность многократно изменять свою форму и размеры без разрушения под воздействием сравнительно небольшой внешней нагрузки и вновь возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

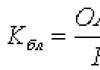

На рис. 1 приведена классификация резины .

Резину получают вулканизацией резиновой смеси, в состав которой входят:

. каучук;

. вулканизирующие агенты;

. ускорители вулканизации;

. активаторы;

. противостарители;

. активные наполнители или усилители;

. неактивные наполнители;

. красители;

. ингредиенты специального назначения.

Рис. 1. .Классификация резин

.

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n.

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов.

Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава.

Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно- и атмосферостойкость.

Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо- и влагостойкость, однако нестойки при воздействии озона, топлива и масел.

Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий.

Из СК специального назначения бутадиен-нитрильный (СКН) каучук отличается высокой бензомаслостойкостью, сохраняет свои свойства в широком интервале температур, обеспечивает прочную связь с металлами, поэтому применяется для изготовления металлорезиновых изделий, работающих в контакте с нефтепродуктами. Недостаток — быстрое старение.

Резины на основе фторкаучука (СКФ) и акрилатного каучука (АК) обладают очень высокими прочностными свойствами, стойки к воздействию топлив, масел, многих других веществ, высоких температур, однако низкая морозостойкость ограничивает их применение. Комплексом положительных свойств обладают силиконовые каучуки.

Молекулы СК являются полимерными цепями с небольшим числом боковых ответвлений. При нагревании с некоторыми вулканизирующими веществами между молекулами каучука образуются химические связи — «мостики», что резко изменяет механические свойства смеси. Чаще всего в качестве вулканизирующего ингредиента используют серу (1—3 %).

Для ускорения вулканизации в резиновую смесь добавляют ускорители и активаторы.

Чрезвычайно важным ингредиентом резины являются наполнители. Активные наполнители резко усиливают прочностные свойства резины. Чаще всего роль активного наполнителя выполняет технический углерод (сажа). Введение технического углерода делает резину более прочной, повышает износостойкость, упругость, твердость. Неактивные наполнители (мел, асбестовая мука и др.) служат для увеличения объема резиновой смеси, что удешевляет изготовление резины, но ее физико-механических свойств не улучшают (некоторые наполнители даже ухудшают).

Пластификаторы (мягчители) облегчают приготовление резиновой смеси, формование изделий, а также улучшают эластичность резины при низких температурах. В качестве пластификаторов используют высококипящие фракции нефти, каменноугольную смолу, растительные масла, канифоль, синтетические смолы. Для замедления процессов старения резины и увеличения ее ресурса в состав резиновой смеси вводят противостарители (антиокислители, стабилизаторы).

Особая роль отводится армирующим наполнителям. Они не входят в состав резиновой смеси, а вводятся на стадии формования изделия. Текстильная или металлическая арматура снижает нагрузку на резиновое изделие, ограничивает его деформацию. Изготавливают такие армированные резиновые изделия, как шланги, приводные ремни, ленты, автопокрышки, где для усиления прочности используют текстильный и металлический корды.

Подбором соответствующих каучуков, рецептуры резиновой смеси, условий вулканизации создают материалы, имеющие определенные свойства, что позволяет получать изделия, обладающие различными эксплуатационными свойствами, причем устойчиво сохраняющие свои качества продолжительное время и обеспечивающие функциональное назначение деталей и работоспособность узлов и агрегатов.

Из отработавших резинотехнических изделий изготовляют по специальной технологии регенерат, который добавляют в резиновую смесь в качестве заменителя части каучука. Однако резина, в состав которой входит регенерат, не отличается хорошими эксплуатационными свойствами, а потому из нее изготовляют изделия (коврики, ободные ленты), к которым не предъявляют высоких технических требований.

Технология производства шин начинается с ее разработки посредством специальной компьютерной программы рисующей различные модификации протектора и профиля шины. С помощью программы просчитывается поведение каждого из вариантов покрышки на дороге в различных ситуациях. После чего, те из шин, которые показали наилучшие результаты в моделированных дорожных тестах, нарезаются вручную на станке и проходят тестирования в реальных дорожных условиях. Затем технические показатели каждой тестируемой шины сравниваются с лучшими показателями уже существующих покрышек аналогичного класса, по необходимости проходят доводку и запускаются изделие в серийное производство.

Этапы производства автомобильных шин

1. Производство резиновой смеси

Первый этап создания любой покрышки заключается в изготовлении резиновой смеси, состав которой у каждой компании-производителя индивидуальный и хранимый в строгом секрете. Обусловливается это тем, что именно от качества резины шины зависят такие ее технические характеристики, как:

- уровень сцепления с дорожным полотном;

- надежность;

- рабочий ресурс.

Сырье и расходные материалы

Технология производства шин требует наличия множества различных компонентов, материалов и химических соединений без которых невозможно само существование автомобильных покрышек. В данной статье мы перечислим лишь самые основные из этих компонентов.

Все это достигается благодаря работе химиков, подбирающих, комбинирующих компоненты и их содержание в резине в соответствии с собственным опытом и компьютерными данными. Как правило, именно от правильной дозировки компонентов зависит качество резины, так как ее состав ни для кого не секрет и включает в себя следующие компоненты:

- каучук, составляющий основу резиновой смеси, который может быть как синтетическим, так и более дорогостоящим изопреновым. Как показывает практика, российский каучук считается лучшим в мире и по сей день используется самыми известными иностранными компаниями-производителями для изготовления своей продукции;

- промышленная сажа, она же технический углерод, придающая резине характерный цвет, и отвечающая за ее прочность и износостойкость, так как именно сажа выполняет молекулярное соединение в процессе вулканизации;

- кремниевая кислота, являющаяся аналогом сажи в изготовлении шин зарубежными производителями и повышающая уровень сцепления покрышки с мокрым дорожным полотном;

- масла и смолы, являющиеся вспомогательными компонентами и выполняющими роль смягчителей резины.

- вулканизирующие агенты, в частности сера и вулканизационные активаторы.

2.

Производство компонентов шины

Технология производства шин предусматривает такой этап производства как изготовление компонентов шины, представляющий собой несколько таких параллельных процессов как:

3. Сборка автомобильной покрышки и вулканизация

Сборка шины является третьим этапом производства и выполняется на сборочном барабане методом последовательного наложения поверх друг друга слоев каркаса, борта и протектора с боковинами шины, после чего следует процедура вулканизации.

Технология производства автомобильных шин, видео-обзор:

Другие похожие статьи на Технология производства автомобильных шин

Производство формовых РТИ осуществляется на оборудовании для прессования, с помощью которого вулканизированную резину преобразовывают в детали.

Гидравлический пресс является основным типом оборудования для изготовления деталей из резины. Принцип действия гидравлического пресса состоит в том, что жидкость, находящаяся под давлением и заключенная в замкнутый сосуд, оказывает одинаковое давление на стенки сосуда.

Попадая в рабочий цилиндр пресса, и заполняя его, жидкость с одинаковой силой давит на дно цилиндра, его стенки, а также на торцевую поверхность плунжера, вставленного в цилиндр.

Гидравлические прессы для РТИ представляют собой оборудование, в котором рабочий процесс осуществляется благодаря жидкости, находящейся под давлением.

Изделия, изготовленные формовым способом широко используются на приборо- и машиностроительных предприятиях, где постоянно производится вырезка деталей из сырой и листовой резины, которая подвергается вулканизации и прессованию.

Процесс иготовления НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ.

- Сначала осуществляется подготовка к работе, т.е. пресс-формы подвергают нагреву до 150 ± 5°, а затем они смазываются специальным раствором.

- После сушки и смазывания пресс-форма готова к укладке арматуры и сырой резины. Если во время прессования задействованы открытые пресс-формы, то арматура помещается в гнёзда, а резина занимает оставшееся место. При использовании литьевых форм, арматура по-прежнему укладывается в них, а для сырой резины отведена загрузочная камера.

- Для прессования армированных деталей необходимо удельное давление в 50-60 МПа, для не армированных достаточно - 25-30 МПа.

- Вулканизация заключается в выдержке резиновой заготовки и арматуры на прессе на протяжении 0,5-1 ч, при этом температура должна быть не меньше 145 ± 3°. Её продолжительность, а также рабочую температуру необходимо подобрать опытным или экспериментальным путём, так как эти величины зависят от конфигурации и толщины стенок детали, а также марки обрабатываемой резины.

- Завершив операцию вулканизации необходимо снять пресс-форму с пресса, разобрать, вынуть готовую деталь, почистить рабочую оснастку, поместить в неё новую арматуру с сырой резиной для изготовления следующей детали.

- Для обрезки образовавшегося облоя используются специальные ножницы или просечки. Обязательно все детали проверяются специалистами отдела технического контроля (ОТК).

Что такое каучук

Кроме сложных веществ наподобие полиэтиленов, представляющих из себя высокомолекулярные полимеры, существует класс химических веществ, который образован сопряжёнными диенами.

После процесса полимеризации диенов образуются новые химические вещества, имеющие высокомолекулярную структуру, называемые каучуками .

Каучук был уже известен в конце 15 веке в северной Америке. Именно индейцы в то время использовали его для изготовления обуви, небьющихся вещей и посуды. А получали тогда его из сока растения гевеи, который называли – «слёзы дерева».

Что касается европейцев, то о каучуке узнали впервые только в момент открытия Америки. Именно Кристофор Колумб первым узнал о его свойствах и получении. В Европе каучук долгое время не мог найти себе применение. В 1823 г в первые было предложено использование этого материала для изготовления водонепроницаемых плащей и одежды. Каучуком и органическим растворителем пропитывали ткань, таким образом, ткань приобретала водостойкие свойства. Но, конечно же, был замечен и недостаток, который заключался в том, что ткань, пропитанная каучуком, прилипала в жаркую погоду к коже, а при морозе – растрескивалась.

Отличие каучука и резины

Через 10 лет после первого применения натурального каучука и более детального изучения его химических физических свойств было предложено вводить каучук в оксиды кальция и магния. А ещё через 5 лет после изучения свойств нагретой смеси оксидов свинца и серы с каучуком научились получать резину . Сам процесс превращения каучука в резину назвали вулканизацией .

Конечно же, каучук отличается от резины .

Резина – это «сшиты» полимер, который способен распрямляться и снова сворачиваться при растяжении и при действии механической нагрузки. Резина – это также «сшитые» макромолекулы, которые не способы к кристаллизации при охлаждении и не плавятся при нагревании. Тем самым резина – более универсальный материал, чем каучук, и способен сохранять свой механические и физические свойства про более широком диапазоне температур.

В начале 20 века, когда появился первый автомобиль, спрос на резину значительно возрос. В то же время возрос спрос и на натуральный каучук , так как на тот момент вся резина изготавливалась из сока тропических деревьев. Например, чтобы получить тонну резины, необходимо было обработать почти 3 тонны тропических деревьев, при этом работой было занято одновременно более 5 тысяч человек, причём такую массу резины могли получить только через год.

Поэтому, резина и натуральный каучук считались достаточно дорогим материалом.

Только в конце 20х годов русским учёным Лебедевым С.В. при химической реакции — полимеризации бутадиена-1,3 на натриевом катализаторе были получены образцы первого натрий-бутадиенового синтетического каучука.

Кстати, из курса физики 8-ого класса мы, вероятно, впервые познакомились с эбонитовой палочкой . Но что такое эбонит . Как оказывается, эбонит — это производная от процесса вулканизации каучука : если при вулканизации каучука добавить серу (около 32% от массы), то в результате получается твёрдый материал — этот материал и есть эбонит !

Одним из достаточно дешёвых способов получения бутадиена-1,3, является его получение из этилового спирта. Но только в 30-х годах было налажено промышленное производство каучука в России.

В середине 30-х годов 20 века научились производить сополимеры, представляющие полимеризованный 1,3-бутадиен. Химическая реакция производилась в присутствии стирола или некоторых других химических веществ. Вскоре получаемые сополимеры начали с большими темпами вытеснять каучуки, которые ранее широко использовались для производства шин. Каучук бутадиен-стирольный получил широкое применение для производства шин легковых автомобилей, но для тяжёлого транспорта — грузовых автомобилей и самолётов, использовался натуральный каучук (или изопреновый синтетический).

В середине 20 века после получения нового катализатора Циглера - Натты был получен синтетический каучук , который по своим свойствам эластичности и прочности значительно выше, чем все ранее известные каучуки, — был получен полибутадиен и полиизопрен. Но как оказалось, к общему удивлению полученный синтетический каучук по своим свойствам и строению подобен натуральному каучуку! А к концу 20 века натуральный каучук был почти полностью вытеснен синтетическим.

Свойства каучука

Все хорошо знают, что при нагревании материалы способны расширяться. В физике даже имеются коэффициенты температурного расширения, для каждого взятого материала этот коэффициент свой. Расширению поддаются твёрдые тела, газы, жидкости. Но что, если температура увеличилась на несколько десятков градусов?! Для твёрдых тел изменений мы не почувствуем (хотя они есть!). Что касается высокомолекулярных соединений, например полимеров, их изменение сразу становится заметным, особенно если речь идёт об эластичных полимерах, способных хорошо тянуться. Заметным, да ещё к тому же с совсем обратным эффектом!

Ещё в начале 19 века английские учёные обнаружили, что растянутый жгут из нескольких полосок натурального каучука при нагревании уменьшался (сжимался), а вот при охлаждении — растягивался. Опыт был подтверждён в середине 19 века.

Вы сами с лёгкостью можете повторить этот опыт, подвесив на резиновую ленту грузик. Она растянется под его весом. Потом обдуйте её феном — увидите, как она сожмётся от температуры!

Почему так происходит?! К этому эффекту можно применить принцип Ле Шателье , который гласит, что если воздействовать на систему, находящуюся в равновесии, то это приведёт к изменению равновесия самой системы, а это изменение будет противодействовать внешним силовым факторам. То есть если на растянуть под действием груза жгуты каучука (система в равновесии) подействовать феном (внешнее воздействие), то система выйдет из равновесия (жгут будет сжиматься), причём сжатие — действие направлено в обратную сторону от силы тяжести груза!

При очень резком и сильном растяжении жгута он нагреется (нагрев может на ощупь быть и незаметным), после растяжения система будет стремиться принять равновесное состояние и постепенно охладится до окружающей температуры. Если жгуты каучука также резко сжать — охладится, далее будет нагреваться до равновесной температуры.

Что происходит при деформации каучука?

При проведённых исследованиях оказалось, что с точки зрения термодинамики, никакого изменения внутренней энергии при различных положениях (изгибах) этих каучуковых жгутов не происходит.

А вот если растянуть — то внутренняя энергия увеличивается из-за возрастания скорости движения молекул внутри материала. Из курса физики и термодинамики известно, что изменение скорости движения молекул материала (тот же каучук) отражается на температуре самого материала.

дальнейшем, растянутые жгуты каучука будут постепенно охлаждаться, так как движущиеся молекулы будут отдавать свою энергию, например, рукам и другим молекулам, то есть произойдёт постепенное выравнивание энергии внутри материала между молекулами (энтропия будет близка к нулю).

И вот теперь, когда наш жгут каучука принял температуру окружающей среды, можно снять нагрузку. Что при этом происходит?! В момент снятия нагрузки молекулы каучука ещё имеют низкий уровень внутренней энергии (они же ей поделились при растяжении!). Каучук сжался — с точки зрения физики была совершена работы за счёт собственной энергии, то есть своя внутренняя энергия (тепловая) была затрачена на возврат в исходное положение. Естественно ожидать, что температура должна понизится, — что и происходит на самом деле!

Резина — как уже говорилось, высокоэластичный полимер. Её структура состоит из хаотично расположенных длинных углеродным цепочек. Крепление таких цепочек между собой осуществлено с помощью атомов серы. Углеродные цепочки в нормальном состоянии находятся в скрученном виде, но если резину растянуть, то углеродные цепочки будут раскручиваться.

Можно провести интересный опыт с резиновыми жгутами и колесом. Вместо велосипедных спиц в велосипедном колесе использовать резиновые жгуты. Такое колесо подвесить, чтобы оно могло свободно вращаться. В случае, если все жгуты одинаково растянуты, то втулка в центре колеса будет расположена строго по его оси. А теперь попробуем нагреть горячим воздухом какой-нибудь участок колеса. Мы увидим, что та часть жгутов, которая нагрелась — сожмётся и сместит втулку в свою сторону. При этом произойдёт смещение центра тяжести колеса и соответственно колесо развернётся. После его смещения действию горячего воздуха подвергнутся следующие жгуты, что в свою очередь приведёт к их нагреванию и снова — к повороту колеса. Таким образом, колесо может непрерывно вращаться!

Это опыт подтверждает факт того, что при нагревании каучук и резина будут сжиматься, а при охлаждении — растянутся!

Синтетическая резина

C траница 1

Синтетические резины менее, чем естественные резины, подвержены разбуханию в присутствии масла и большинства растворителей.

Синтетические резины широко применяют для изготовления уплотнений, препятствующих утечке масла из картеров зубчатых редукторов. Хотя иногда в спецификациях на редукторные масла содержатся требования, ограничивающие величину набухания и других повреждений для определенных марок резины, из которых изготовлены сальники, предсказать поведение этих материалов при разнообразных режимах работы практически невозможно.

Синтетическая резина хуже естественной по сопротивляемости разрыву, но меньше набухает при соприкосновении с маслом, чем естественная.

Синтетические резины значительно более устойчивы к действию ультрафиолетовых лучей.

Свет не оказывает заметного влияния на поверхность дерева, но продолжительная эксплуатация деталей, изготовленных из дерева, при облучении их ультрафиолетовыми лучами может привести к некоторым изменениям поверхностных слоев древесины.

Синтетическая резина СКН-40 (бутадиеннитрильный каучук) также относится к бензостойким материалам и может применяться для облицовкл резервуаров.

Обычные синтетические резины или смеси буна N, буна S, неопрен, бутил, каучук и натуральная резина обладают характеристиками, позволяющими изготовлять детали формовым способом с использованием стандартного оборудования. Однако разработанные совсем недавно синтетические резины, а также большинство силиконовых материалов, имеют на 3 — 5 % большую усадку, чем стандартные резины. В этих случаях О-образные кольца, отформованные из новых материалов на имеющемся оборудовании, имеют размеры на 3 — 5 % меньше, чем предусмотренные стандартом. Материалы с большой усадкой — это силиконы, витон, фтористые силиконы и полиакрилаты.

Разрыв синтетической резины происходит значительно легче, чем естественной.

Марка синтетической резины, которая берется для тканево-резиновых манжет, зависит от рабочей среды и температуры. Наиболее обычными базовыми полимерами являются полихлоро-прен, буна N, буна S, бутил и витон. Полихлоропрен и буна N применяются для уплотнения масел, буна S — для воды, бутил — при уплотнении сложных эфиров фосфорной кислоты. Витон используется в условиях высоких рабочих температур.

Уплотнения из синтетических резин могут работать в масляной среде при окружных скоростях на поверхности трения до 20 м / сек. Однако применять высокие скорости и температуры без крайней необходимости не рекомендуется, так как это снижает надежность уплотнения.

Шары из синтетической резины изготавливаются полыми. В корпусе устанавливается клапан /, через который закачивается жидкость с таким расчетом, чтобы диаметр шара превысил на 2 % внутренний диаметр трубы.

Уплотнения из синтетических резин могут работать при окружных скоростях на поверхности трения до 20 м / сек, а в отдельных случаях и до 25 м / сек. В зависимости от сорта резины они могут быть пригодны также для работы при температурах на поверхности трения выше 150 С. Так, например, манжеты из силиконовой резины допускают при скорости 25 м / сек температуру 180 С.

Коэффициент трения синтетической резины по металлу обычно увеличивается с увеличением скорости. От чистоты уплотняемой поверхности коэффициент трения зависит мало, но чистота поверхности существенно влияет на износ уплотнителей.

В машиностроении часто используется резина - сложная смесь, в которой основным компонентом является каучук. Резина обладает высокой эластичностью, которая сочетается с рядом других важнейших технических свойств: высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, высокими электроизоляционными свойствами и малым удельным весом. К недостаткам резины относятся ее невысокая теплостойкость и малая стойкость к действию минеральных масел (за исключением специальной маслостойкой резины).

Применение резины . Резиновые изделия находят самое широкое применение во всех отраслях народного хозяйства. Ассортимент резиновых изделий исчисляется в настоящее время десятками тысяч наименований. Основное применение резина находит в производстве шин.

Кроме шин, в автомобиле насчитывается около 200 самых различных резиновых деталей: шланги, ремни, прокладки, втулки, муфты, буфера, мембраны, манжеты и т. д.

Резина обладает высокими электроизоляционными свойствами, поэтому ее широко применяют для изоляции кабелей, проводов, магнето, защитных средств - перчаток, галош, ковриков.

Состав резины. В состав резины входят каучук, регенерат, вулканизирующие вещества, ускорители вулканизации, наполнители, мягчители, противостарители, красители. Каучук натуральный и синтетический является основным сырьем для получения резиновых изделий. В настоящее время резиновые материалы преимущественно производятся из синтетического каучука, который добывается из этилового спирта, нефти, природного газа и других веществ.

Регенерат - пластичный материал, получаемый путем переработки старых резиновых изделий и отходов резинового производства. Применение регенерата уменьшает содержание каучука в резиновой смеси, снижает себестоимость резиновых изделий и несколько повышает их пластичность.

Основным вулканизирующим веществом является сера. Изменяя количество серы в составе резиновых смесей, можно получить резину, обладающую различными степенями эластичности. Процесс химического соединения каучука с серой при нагревании называется вулканизацией . При получении эластичных резин сера вводится в количестве 1-4% от массы каучука. Резина, содержащая 25-35% серы, представляет собой твердый материал, называемый эбонитом. Для сокращения продолжительности и температуры вулканизации вводятся в небольшом количестве (0,5-2,5%) ускорители (каптакс, окись свинца и т. д.).

Наполнители бывают активные, неактивные и специальные. К активным наполнителям (усилителям) относятся сажа, цинковые белила, каолин и другие вещества, повышающие механические свойства резины (прочность на разрыв и сопротивление истиранию). Сажа является основным наполнителем для получения прочной резины, обладающей высоким сопротивлением истиранию. К неактивным наполнителям относятся тальк, мел, инфузорная земля и др. Их вводят с целью увеличения объема и удешевления резины. К специальным наполнителям относятся каолин и асбест, придающие резине химическую стойкость, и диатомит, повышающий электроизоляционные свойства резины.

Мягчители (пластификаторы) придают резиновой смеси мягкость, пластичность и облегчают ее обработку.

Противостарители - это вещества, предохраняющие резину от старения.

Основные виды резин . Армированной называют резину, внутрь которой введены прокладки из металлической сетки или спирали с целью повышения прочности и гибкости, что особенно важно для таких изделий, как автомобильные шины, приводные ремни, ленты транспортеров, трубопроводы и т. д. При ее приготовлении в резиновую смесь закладывают металлическую сетку, покрытую слоем латуни и обмазанную клеем, и подвергают одновременному прессованию и вулканизации.

Пористые резины по характеру пор и способу получения разделяются на губчатые - с крупными открытыми порами, однородные ячеистые - с закрытыми порами и микропористые. Способ их получения основан на способности каучука абсорбировать газы и на диффузии тазов через каучук. Пористая резина применяется при изготовлении амортизаторов, сидений, оконных прокладок, протекторных слоев покрышек.

Твердая резина, или эбонит, имеет темно-коричневую или красную окраску, теплостойкость от 50 до 90°С, выдерживает высокое пробивное напряжение (25- 60 кВ/мин).

Эбонит применяется для изготовления конструкционных деталей, измерительных приборов и различной электроаппаратуры и поставляется для этих целей в виде пластин, прутков и трубок двух марок: А и Б. Кроме этого, выпускаются, эбонитовые аккумуляторные моноблоки, сепараторы (в виде гладких и ребристых пластин) и различные детали для щелочных аккумуляторов.

Многие автовладельцы имеют общее представление о строении автомобильных шин, но о том, как делают шины, мало кто сможет рассказать. Наиболее распространено представление, что резина заливается в некую форму, из которой затем выпрессовывается готовое изделие.

На самом деле это не так, а изготовление автомобильных шин – это сложный высокотехнологичный процесс, для которого необходимо наличие сложного специализированного оборудования, тщательного автоматизированного контроля и участие специалистов высокой квалификации.

Немного истории

Первая резиновая шина была создана в далеком 1846 году Робертом Вильямом Томсоном. На тот момент его изобретением никто не заинтересовался, и повторно к идее пневматической шины вернулись лишь через 40 лет, когда в 1887 году шотландец Джон Данлоп придумал сделать из поливального шланга обручи, надеть их на колеса велосипеда своего сына и накачать их воздухом.

Спустя три года Чарльз Кингстон Уэлтч предложил разделить камеру и покрышку, вставить в края покрышки кольца из проволоки и посадить их на обод, который затем получил углубление к центру. В то же время были предложены рациональные способы монтажа и демонтажа шин, что позволило применять резиновые покрышки на автомобилях.

Процесс производства шин

Из чего делают

Основной материал, который применяется при производстве шин, резина, изготовленная на основе натурального или искусственного каучука.

В зависимости от того, в каких пропорциях и какой каучук добавляется, в конечном итоге получаются летние или зимние автомобильные покрышки.

Так, в резиновую смесь для летних шин добавляется преимущественно искусственный каучук, поэтому резина получается более жесткой, устойчивой к износу, она не «плывет» при высокой температуре и обеспечивает надежное сцепление с дорожным полотном. Чтобы изготовить зимние покрышки, добавляют натуральный каучук, который делает резину более мягкой и эластичной. Благодаря этому зимние шины не «дубеют» даже при очень сильных морозах.

- Помимо каучука в резиновую смесь добавляют множество других компонентов, таких как пластификаторы, наполнители, сажа, вулканизирующие добавки.

- Шина состоит из нескольких элементов, объединенных в одно целое: каркаса или корда, слоев брекера, протектора, борта и боковой части.

Как делают каркас

Корд будущей покрышки делают из металлических, текстильных или полимерных нитей на специальном станке – «шпулярнике». От множества катушек проволока нити сходятся в одном месте. В общих чертах конструкция напоминает ткацкий станок. Далее сплетенный корд попадает в экструдер, где происходит его обрезинивание.

Готовый каркас впоследствии раскраивается на полосы разной ширины, для производства шин разной размерности. И сматывается в катушки для хранения и транспортировки. Поскольку невулканизированная резина очень липкая, во избежание порчи каркаса между слоями вставляются прокладки.

Как делают протектор

Следующий этап производства – создание протектора. Лента обрезиненного корда заправляется в станок, который методом экструзии превращает ее в протектор. Чтобы работники могли визуально быстро определить размерность будущей покрышки, на протектор краской делают цветные линии.

Следующий этап производства – создание протектора. Лента обрезиненного корда заправляется в станок, который методом экструзии превращает ее в протектор. Чтобы работники могли визуально быстро определить размерность будущей покрышки, на протектор краской делают цветные линии.

Боковая часть

Борт покрышки состоит из бортового кольца и слоя вязкой воздухонепроницаемой резины. Производство бортов шин начинается с того, что металлическая проволока обрезинивается, после чего закручивается под требуемый радиус колесного диска и нарезается кругами. После этого на станке осуществляется сборка. Подробнее этот процесс можно посмотреть на видео.

Сборка

Предпоследний этап – сборка готовой покрышки. Осуществляется она на станке, на который поступают все готовые элементы. Обслуживают станок два работника: сборщик и перезарядчик.

Первый навешивает бортовые кольца, а второй вставляет катушки с компонентами. После этого станок все делает автоматически: соединяет части воедино и раздувает заготовку воздухом под протектор с брекером. Почти готовую шину взвешивают и осматривают на предмет наличия дефектов. Этот процесс также можно посмотреть на видео.

Вулканизация

Последний этап производства – вулканизация. Шина обрабатывается горячим паром под давлением 15 бар и при температуре порядка 200 градусов по Цельсию. В результате каучук, сажа и всевозможные присадки спекаются, а на поверхности покрышки при помощи пресс-форм наносится рисунок протектора и надписи. Готовые шины проверяются на соответствие всем требуемым характеристикам.